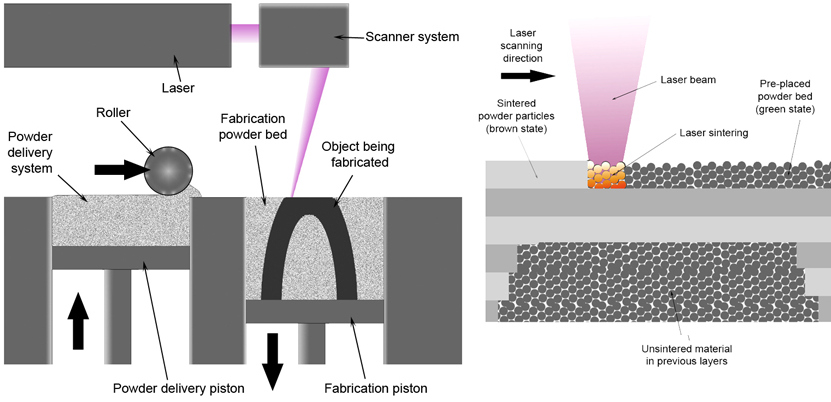

Das Selektive Lasersintern (SLS) ist ein generatives Schichtbauverfahren, mit dem beliebige dreidimensionale Geometrien, auch mit Hinterschneidungen, hergestellt werden können, die mit konventionellen Fertigungsverfahren nicht realisierbar sind. Das Werkstück wird Schicht für Schicht aufgebaut, indem der Laserstrahl das Pulverbett entsprechend der Schichtkontur des Bauteils schrittweise aufschmilzt oder sintert. Als Laser kommen CO2-Laser, Nd:YAG-Laser oder Faserlaser zum Einsatz, als Pulverwerkstoff können Kunststoffe, Metalle, Keramiken oder kunststoffummantelte Formsande verwendet werden.

Das SLS-Verfahren eignet sich besonders für die Herstellung von Prototypen und Kleinserien komplizierter Bauteile im 3D-Druck, da der Prozess zeitaufwendig sein kann und von der Größe des erzeugten Volumens abhängt. Der Trend geht jedoch dahin, die Technologie auch als Rapid-Manufacturing- oder Rapid-Tooling-Verfahren einzusetzen. Voraussetzung ist, dass die Geometriedaten des Produktes dreidimensional vorliegen und als Schichtdaten aufbereitet sind. Durch „Slicing“ werden viele Schichten erzeugt, indem aus den vorhandenen CAD-Daten des Bauteils (meist im STL-Format) Schicht für Schicht aufgebaut wird.

Beim SLS entfallen Stützstrukturen, die bei vielen anderen Rapid-Prototyping-Verfahren notwendig sind, da das Bauteil während seiner Entstehung immer durch das umgebende Pulver gestützt wird. Am Ende des Prozesses kann das Restpulver einfach abgeklopft und teilweise für den nächsten Durchlauf wiederverwendet werden, wobei eine vollständige Wiederverwendung derzeit insbesondere bei Kunststoffpulvern nicht möglich ist, da diese durch den Prozess an Qualität verlieren.

Eine besondere Form der Erzeugung von Mikrostrukturen ist das Lasermikrosintern, das vom Laserinstitut der Hochschule Mittweida entwickelt wurde. Dabei wird ein gütegeschalteter Laser mit kurzen Pulsen eingesetzt. Das Verfahren kann in einer Vakuumkammer, unter Schutzgas oder bei speziellen Metallen unter Luft durchgeführt werden und ermöglicht die Verarbeitung von Nanopulvern. Eine konstruktive Besonderheit sind die weltweit patentierten Ringrakel, mit deren Hilfe auch extrem dünne Pulverschichten präzise aufgetragen werden können. Durch den Einsatz mehrerer Rakel können Wechsel- und Gradientenschichten erzeugt werden. Die Auflösung des Verfahrens liegt hinsichtlich der erreichbaren Schichtdicken im µm-Bereich und hinsichtlich der darstellbaren Geometriedetails in ähnlichen Bereichen. Seit kurzem ist auch die Verarbeitung von hochwertigen Keramikpulvern, wie sie bei der Herstellung von keramischen Zahninlays verwendet werden, möglich.

Die Vorteile von selektives Lasersintern

Das Lasersintern ist eine additive Fertigungstechnologie, die in der Herstellung von Prototypen und Bauteilen weit verbreitet ist. Wie jede Technologie hat auch das Lasersintern Vor- und Nachteile.

Zu den Vorteilen gehört, dass bei diesem Verfahren keine Stützstrukturen erforderlich sind. Das bedeutet, dass auch komplexe geometrische Formen problemlos hergestellt werden können. Die Materialeigenschaften des Lasersinterns sind hervorragend und eignen sich für viele Prototypen und Bauteile, die mechanisch belastbar, leicht und hitzebeständig sein müssen. Besonders hervorzuheben ist, dass ineinander greifende Teile in einem Stück gedruckt werden können, was die Montage erleichtert.

Allerdings hat das Lasersintern auch Nachteile. So ist die Oberfläche der gedruckten Teile im Vergleich zu anderen Verfahren wie der Stereolithographie oder dem Polyjet-Verfahren relativ rau. Diese raue Oberfläche kann jedoch durch nachträgliches Schleifen, Trowalisieren oder Strahlen bearbeitet werden. Ein weiterer Nachteil des Lasersinterns sind die im Vergleich zu anderen Verfahren relativ langen Druckzyklen. Außerdem sind die Toleranzen beim Lasersintern größer als bei der Stereolithographie oder dem Polyjet-Verfahren.

Insgesamt bietet das Lasersintern aufgrund seiner Materialeigenschaften und der Möglichkeit, komplexe Formen ohne Stützstrukturen herzustellen, viele Vorteile. Allerdings müssen auch die Nachteile wie die raue Oberfläche und die längeren Druckzeiten berücksichtigt werden.

Geschichte

Die Geschichte des Selective Laser Sintering (SLS) ist eng mit der University of Texas at Austin und ihren Entwicklern Dr. Carl Deckard und seinem Professor Dr. Joe Beaman verbunden. Das Projekt wurde in den 1980er Jahren von der Defense Advanced Research Projects Agency (DARPA) initiiert und gefördert. Ende der 1980er Jahre meldete Deckard das erste Patent mit dem Titel „Method and apparatus for producing parts by selective sintering“ an und gründete kurz darauf mit Beaman die Firma Desk Top Manufacturing Corporation (DTM Corp.). Interessanterweise hatte Ross F. Housholder bereits 1979 ein ähnliches Verfahren und einen ähnlichen Apparat entwickelt und zum Patent angemeldet, jedoch auf die kommerzielle Nutzung seiner Errungenschaft verzichtet. Eine spannende Anekdote zur Entstehungsgeschichte des SLS-Verfahrens!